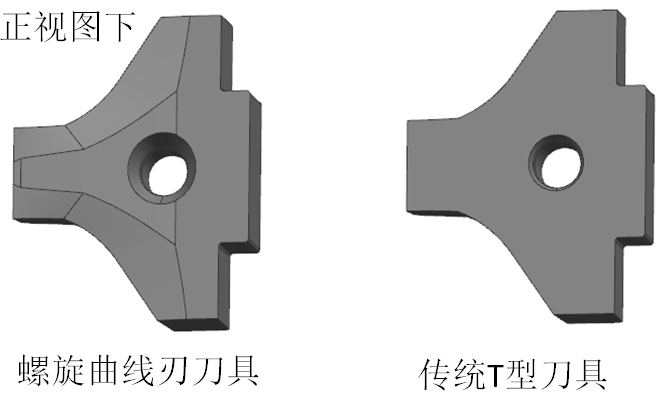

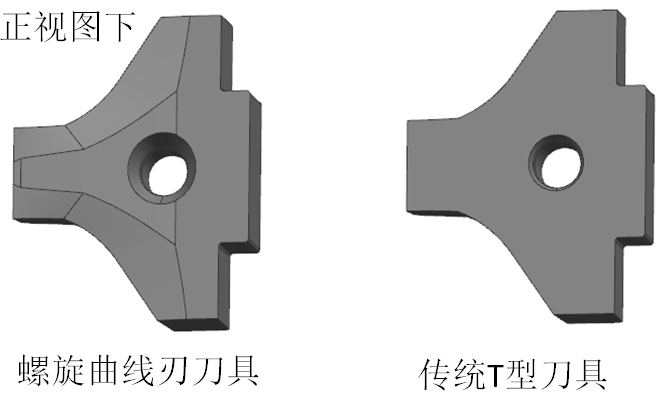

一.修磨刀具外观、常用型号

电极修磨刀具,独具螺旋刃线结构

Electrode grinding tool, unique spiral edge line structure

独有的螺旋切削

Unique helical cutting edge

图2

图3

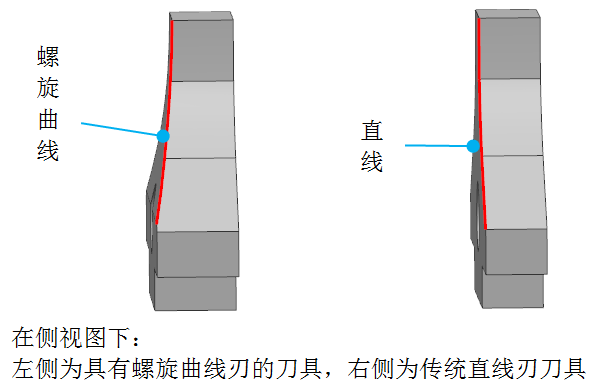

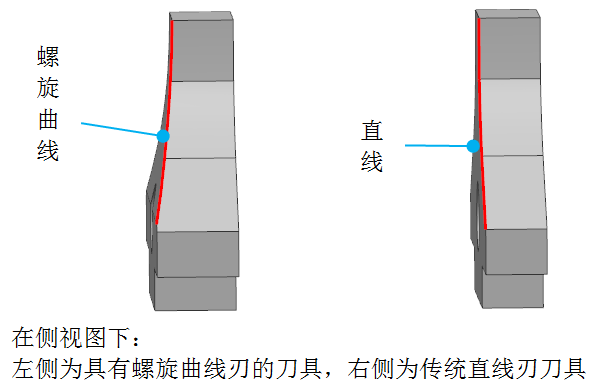

增加修磨稳定性、提高耐用性在电极头型面修磨、修整过程中螺旋弧线刃,相对于现有的其他形式刃线这种结构它增加了参加切削刃线的有效刃长。,螺旋升角产生了轴向拉力,从而减少径向力,增加了大电极修整时帽定位稳定性,减少电极修整时的振动。

Increase grinding stability and improve durability During the grinding and dressing process of the electrode head profile, the spiral arc edge increases the effective edge length of the cutting edge line compared with other existing edge lines. the helix angle produces the axial tension, thereby reducing the radial force, increasing the cap positioning stability during large electrode trimming, and reducing the vibration during electrode trimming.

提高修磨质量

Improve grinding quality

螺旋角的刃线结构使得刀具刃线越往外侧其工作时的前角越大加大了刃前角,即刀具韧线的锋利程度从中心到外侧逐渐往更锋利的方向变化。在进行圆柱形电级的旋转修整中,电极从其截面圆心往外其所需的切削量随着电极半径的增加而呈现平方关系增加,而所述螺旋弧线刃越往外侧越锋利的结构特点匹配了上述电极旋转切削时切削量的变化,使得电极修整的效率更高。同时越往外侧刀刃越锋利降低了切削力且便于排屑,工件表面粗照度更加理想。

The edge line structure of the helix angle makes the rake angle of the tool increase as the tool edge line goes to the outside, and the rake angle increases, that is, the sharpness of the tough line of the tool gradually changes from the center to the outside to a sharper direction. In the rotary trimming of the cylindrical electrode, the cutting amount required by the electrode from the center of its section to the outside increases with the increase of the radius of the electrode, which presents a square relationship, and the helical arc edge is sharper as it goes to the outside. It matches the change of the cutting amount when the electrode is rotated and cut, so that the efficiency of electrode dressing is higher. At the same time, the sharper the outer edge of the blade reduces the cutting force and facilitates chip removal, and the rough illumination of the workpiece surface is more ideal.

二.材料&涂层硬质合金材料

Materials & Coating Carbide Materials

材料密度Material density:14.1g/cm³

材料硬度Material hardness:>90HRA

抗弯强度Flexure strength:>3200MPa

图1.2

单刃刀具所采用的的材料均为硬质合金材料,而目前市场绝大部分其他单刃修磨刀具材料均为高速钢材料。在材料性能上远优于同类产品。

刀具硬度大于HRA91(而高速钢刀具硬度为HRC62-65对应HRA为83.9以下)

材料上硬质合金刀具使用寿命是高速钢的5倍以上。

The materials used for single-edged cutting tools are all cemented carbide materials, while most of the other single-edged grinding tools in the market are high-speed steel materials. It is far superior to similar products in material properties. The hardness of the tool is greater than HRA91 (and the hardness of the high-speed steel tool is HRC62~65 corresponding to the HRA of 83.9 or less). The service life of the cemented carbide tool is more than 5 times that of the high-speed steel.

硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。(图1.2 刀具硬度、等性能测试)

Cemented carbide has a series of excellent properties such as high hardness, wear resistance, good strength and toughness, heat resistance and corrosion resistance, especially its high hardness and wear resistance, which remain basically unchanged even at a temperature of 500 °C , still has high hardness at 1000℃. (Figure 1.2 Tool hardness, etc. performance test)

单刃刀具表面采用PVD功能涂层(物理气象沉积),进一步提高了修磨刀片的耐腐蚀性、抗磨粒磨损性能和切削修整性能。

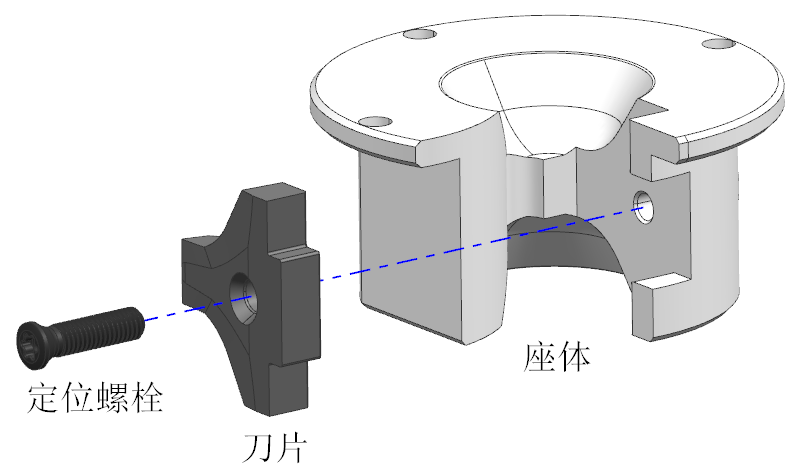

单刃刀具外观:刀片为黑色涂层,刀座可选择本色或涂层颜色(参见图3)

The surface of the single-edge tool adopts PVD functional coating (physical vapor deposition), which further improves the corrosion resistance, abrasive wear resistance and cutting dressing performance of the grinding blade.

Appearance of single-edged knives: the blade is black coated, and the seat can be selected in natural or coated color (see Figure 3)

刀具的使用寿命大于10000次。 The service life of the tool is more than 10000 times

三.三刃刀具性能优势

Three edge tool performance advantages

- 相比较单刃修磨刀具的性能优势 Compared with the performance advantage of single edge trimming and sharpening tool

更长的使用寿命:是单刃刀具寿命的2~3倍。

大幅度地降低电极头的消耗量:三刃切削的方式三个方向切削力均匀,具有自定心的功能。可获得远高于单刃切削的稳定性,通过调整修可以获得稳定的修磨切削量,可以降低50%以上的电极头消耗量;

降低生产线停线时间:基于其长效性能优势,可减少50%以上由于跟换电极头而产生的停线时间降低50%以上的电极头消耗,意味着减少了一半电极头更换所需的停线时间。

降低焊接飞溅:

在相同修磨转速的条件下,三刃同时切削修磨的方式可以获得更高的电级表面光洁度,从而有效降低焊接飞溅的产生。

降低备品备件种类:

一种修磨刀具类型适用多种标准电极头,标准款的三刃修磨刀具可同时适应ISO5821-TYPE Fφ16、ISO5821-TYPE Gφ16、ISO5821-TYPE Bφ16、ISO5821-TYPE、Eφ16等类型的多种电极头。(参见图2.1)可选择的接口类型丰富,现有产品可选多种修磨器接口类型,也依据客户需要定制特殊接口。

三刃刀具外观(参见图5)

刀具技术参数:

参看附件图纸:

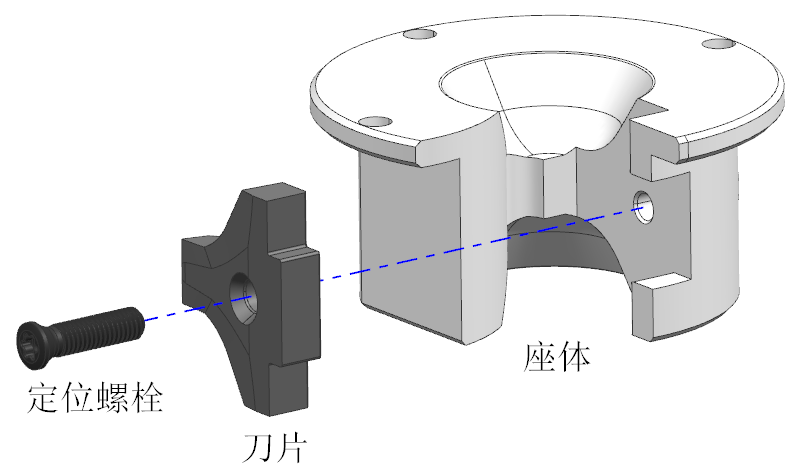

四.电极修磨刀具结构

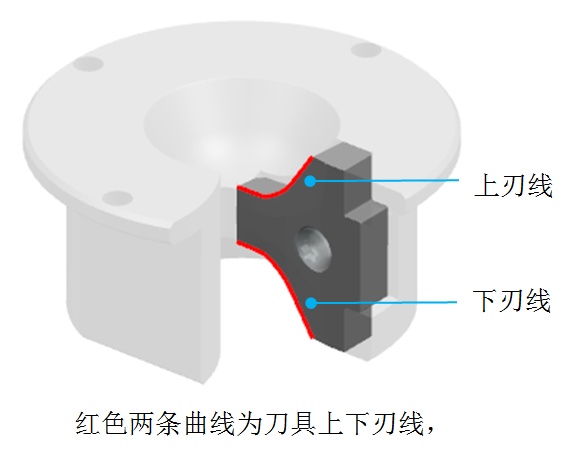

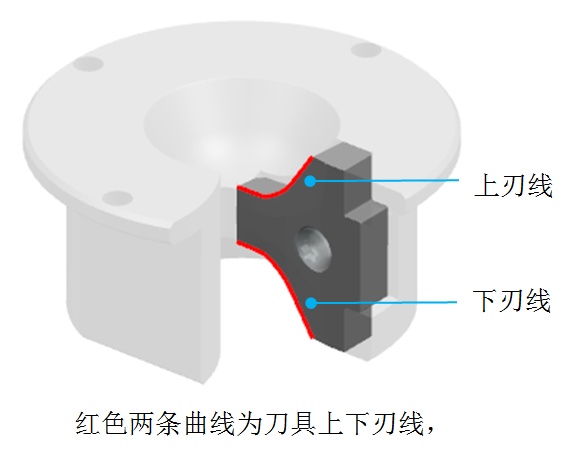

单刃刀具由底座、刀片、定位螺栓装配组成。装配结构简单、可靠。刀片更换方便。(参见图3.1),每片刀片含上下对称的螺旋曲线刃,同时对上下一对电极进行有效修磨/修整(参见图3.2)。

单刃刀具结构

单刃刀具上下刃线

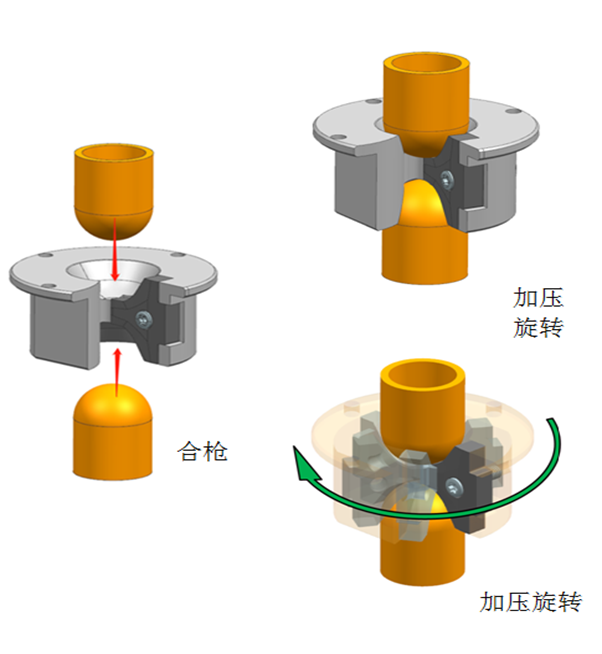

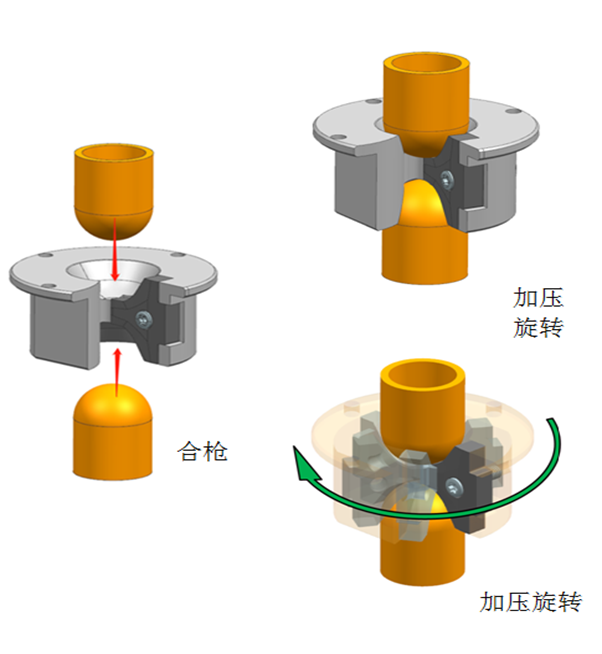

电极修磨/修整过程

合枪:焊枪打开30mm~80mm开口,移动到修磨机修磨刀具位置。

加压、旋转修磨机启动旋转(顺时针),同时焊枪上下电极杆合枪,并加压,此时合枪开口设置单刃刀具为5mm,三刃刀具为7mm。加压力范围为1KN~1.8KN(根据用户修磨时间及效率来调整)。参见左图3.3

电极修磨/修整过程

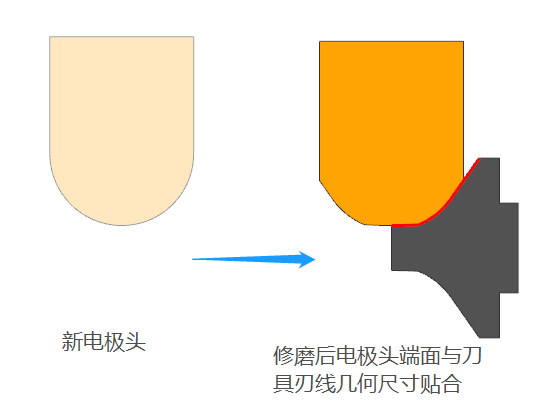

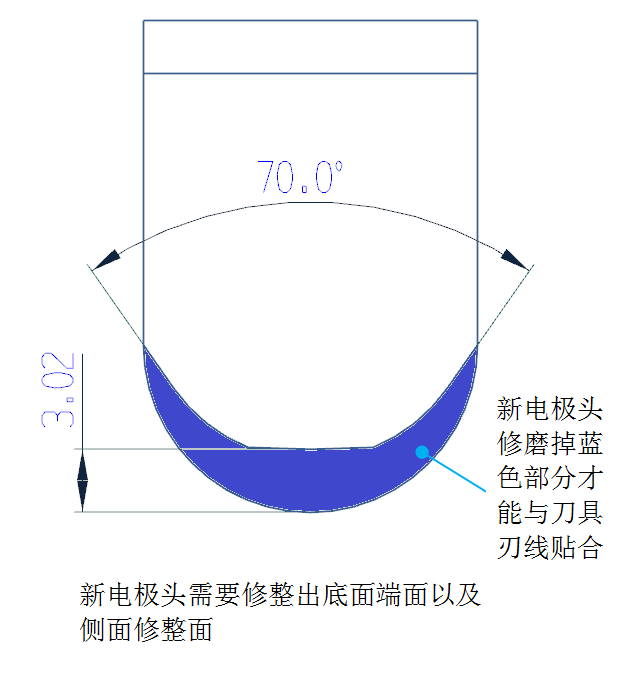

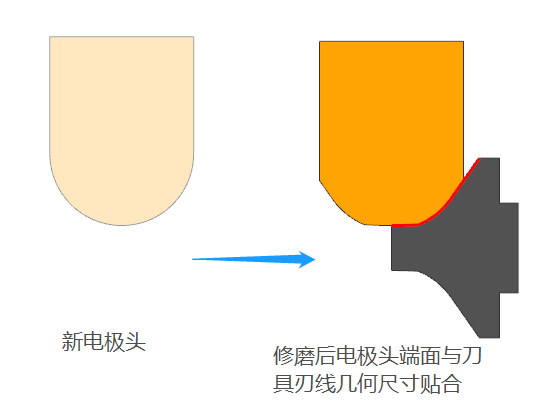

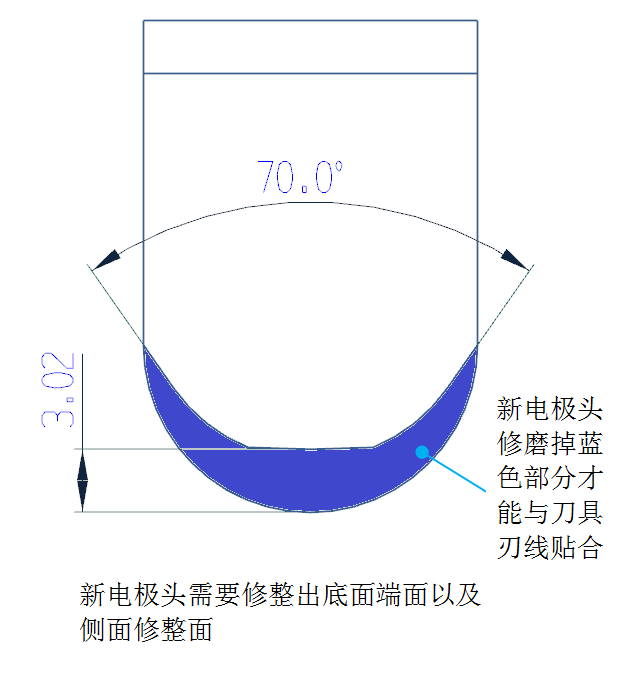

因为新电极头的工作面是标准电极头的出厂状态,其形面与用户对电极端面(工作面的)的要求存在差异。刚更换的电极头首次修磨需要将电极头的底面侧面修整到与刀具刃线相贴合的状态。如左图(3.4-1)。因此电极头的首次修磨需要修整的时间和压力会比正常修磨的时间要长、或压力更大。

如图(3.4-2),可以看出新的电极头需要修整3mm左右的长度才能与修磨刀片的刃线完全贴合,才能达到电极和修磨刀片的最佳工作型面。

值得注意的是,当某个工位更换不同型号刀片时,由于两种类型的刀片刃线不会完全一致,因此也相当于电极头首次修磨的情况。更换刀片后相当于首次修磨。需要的修磨时间、压力同样需要比正常修磨的时间要长、或压力更大。

新电极头首次修磨

新电极头首次修磨

五.电极修磨工艺介绍

在汽车钢板、铝板电阻焊中电极与需焊合板件间有大电流通过。焊合过程中电极头与板件接触面会形成氧化层,氧化层会增加接触电阻,直接影响焊接质量;焊合过程中高温和压力作用于电极头会产生形变,形变直接影响焊点形状(变大),焊点变大单位面积通过的电流变小,直接影响焊点质量。

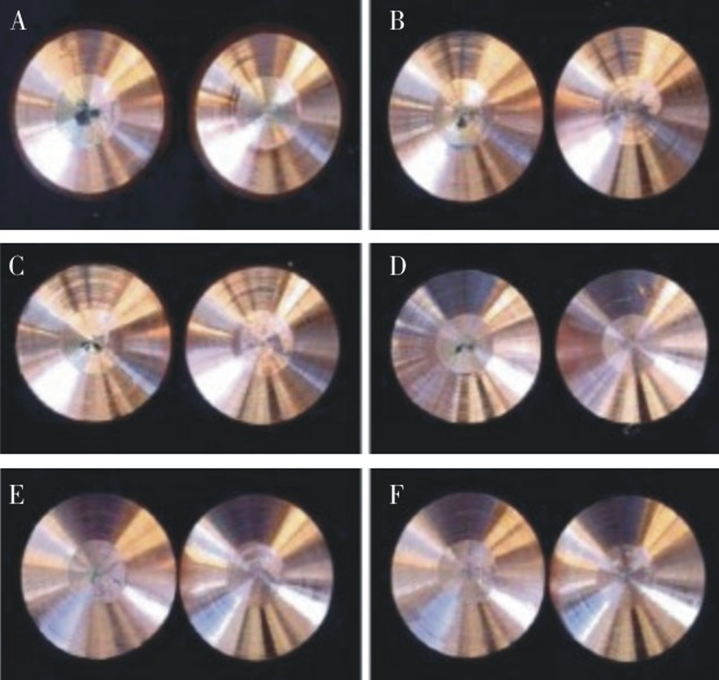

通过修磨刀具对电极头表面的的旋转切削、磨削,将焊接过程中电极头表面因焊接过程而形成的氧化层去除,并将变形的电极头的外形修整回合格的电极接触外形(图4.1-1通过修磨获得光洁规整的电极表面)。因此在所有使用电阻焊工艺的的工位均需按按焊点数量进行定期修磨。

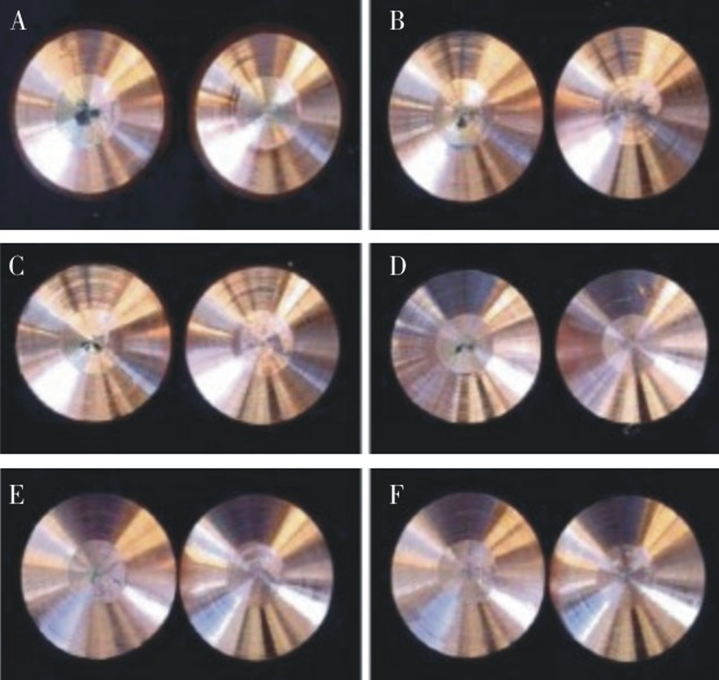

电极修磨不良,焊接时接触面电阻增大,接触面积发生变化,引起焊接电流密度发生变化,容易出现焊接质量缺陷(参见左图4.1:不良的修磨效果)的修磨如果修磨的问题没有被觉察到的话, 会造成焊接质量问题

通过修磨获得光洁规整的电极表面

不良的修磨效果

汽车板有多种材料:光板(裸板即无镀层钢板)、镀锌钢板、铝板等。

光板:的电阻焊,通常每焊接120~150个焊点就需要用修磨刀具修磨一次。例如一把焊钳每天焊接20000点,则每天需要修磨160~120次。

镀锌钢板:镀锌层在电阻焊中形成的含锌氧化物严重影响焊接质量,修磨频次是光板焊接的2倍,即每75个焊点修磨一次

铝板;焊接需要光洁的电极表面质量和更大的压力。修磨频次通常也远高于光板电阻焊。

大部分工厂要求修磨刀具的修磨次数要>10000次,若一个工位按光板每天焊接20000点计算,通常每年需更换4片修磨刀具。每天焊接10000点的,一个修磨刀具可使用半年以上。

白车身电阻焊工艺通常按以下顺序进行:

电极预压→加压→通电(电流通过搭接板材)→焊接(形成焊核)→保压→结束

在电阻焊接工艺中,两个铜电极下压,并在待焊钢材之间产生焦耳热,在此过程中就会产生一个让钢材粘在一起的点焊熔核。

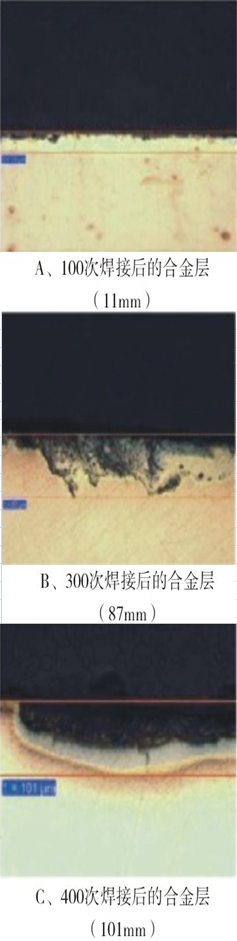

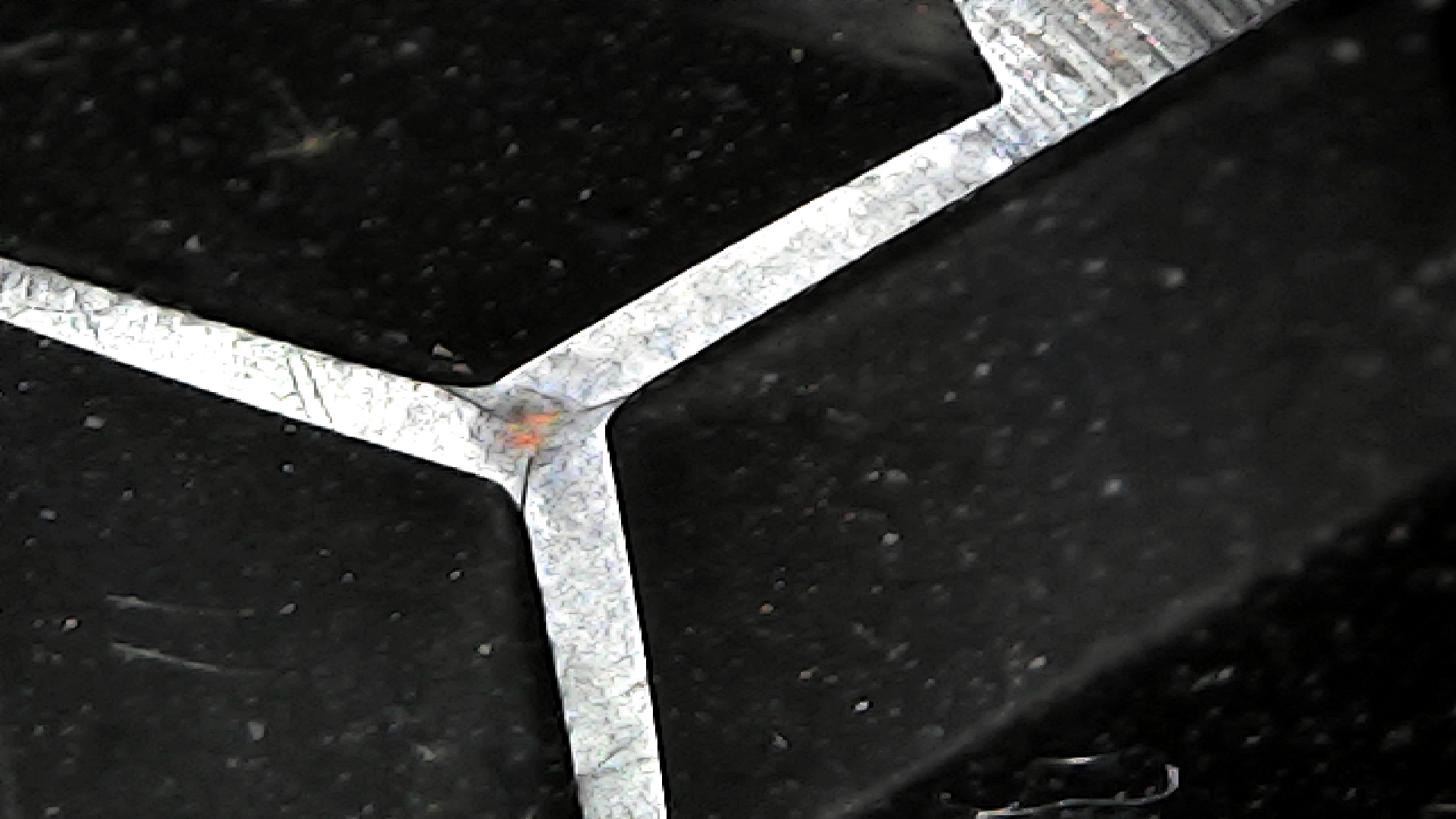

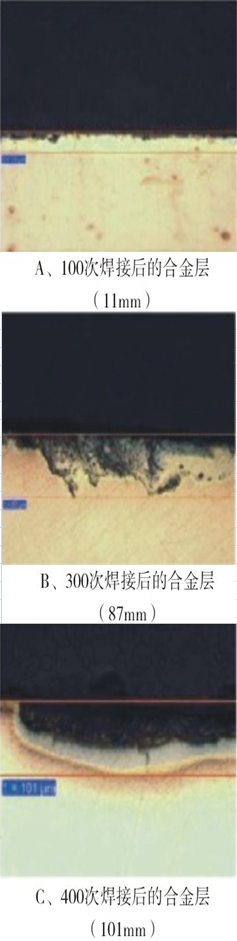

对于镀锌钢板,镀锌层在焊接时发生融化,渗入电极,在电极面堆积。在电阻焊接工艺中,由于高温高压,一层 Cu5Zn8(铜锌)合金层将会堆积在电极上。

多次堆积后,电极将被堆积层覆盖,最终损坏电极,甚至可能引起电极断裂。有些合金层会从电极上剥落,粘在金属板上,因而造成车身表面缺陷。尽管合金层会掉落一部分,但是大部分仍然粘在电极面上,导致通过的电流减小,使得焊接条件变差, 甚至形成冷焊。因此必须采取一些措施清洁电极面, 保持良好的焊接条件。

除了镀锌材料堆积的问题,电极形状、冷却条件、钢材、涂层以及焊枪都可能引起电极变形或断裂。升高电流的方法对电极不利,因为更大的电流会使电极帽端部变软,促使镀锌材料在电极上扩散更多,导致电极面上堆积物更厚。

如图1所示,随着焊接次数增加,合金层尺寸稳步扩大。合金层大小与焊接次数有直接联系。此外,实验表明,随着焊接次数的增加,合金层会使电极面凹陷。根据疲劳试验,随着焊接次数增加,熔核会不断变得椭圆,最终导致焊接不良或虚焊(冷焊)。

电极修磨

电极端部修磨说明:

电极修磨的最大作用是通过研磨电极面,清理镀锌钢材焊接过程中堆积在电极面上的合金层,还原电极面形状,从而延长电极使用寿命——见图4 和图5。这是目前最有效最便捷的电极管理方案。电阻焊焊接的质量和经济效益均取决于电极使用寿命能否延长。

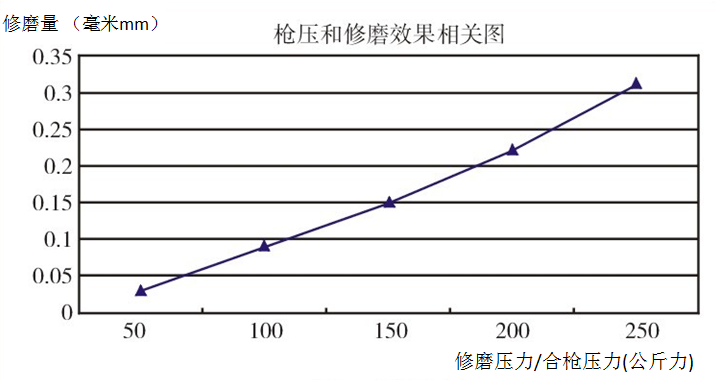

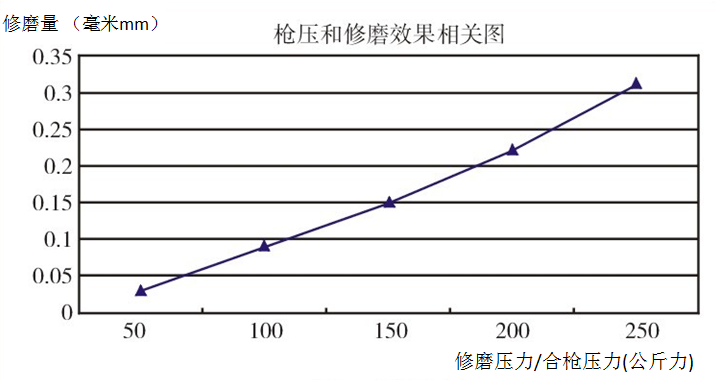

- 修磨时长和工作量由扭矩、修磨单元的单位转速(转/分)以及切割刀片决定。图6表示的是单位时间(1s)的研磨工作量与焊枪压力之间的关系。而端部修磨的最佳工作环境则取决于钢板厚度、焊接次数、电流、周期和电极材质。端部修磨的最佳条件则要根据堆积合金层的最坏情况来调整。有些汽车制造商采用的是按周期进行修磨,即每个周期(光板焊接约120

150次、镀锌钢板约6075此)后都对电极进行修磨。如果采用这种方法,由于焊接次数很少,合金层堆积不多,厂商每次只需要对电极研磨0.5~1秒。

- 修磨时长和工作量由扭矩、修磨单元的单位转速(转/分)以及切割刀片决定。图6表示的是单位时间(1s)的研磨工作量与焊枪压力之间的关系。而端部修磨的最佳工作环境则取决于钢板厚度、焊接次数、电流、周期和电极材质。端部修磨的最佳条件则要根据堆积合金层的最坏情况来调整。有些汽车制造商采用的是按周期进行修磨,即每个周期(约焊接25次)后都对电极进行修磨。如果采用这种方法,由于焊接次数很少,合金层堆积不多,厂商每次只需要对电极研磨0.3~0.5s。

- 如果焊接后不采用电极修磨,第一次焊接情况良好,但是焊接100次后质量明显下降,并且还会不断恶化。由于电极面保持了初始形状和洁净度,因此焊接质量可以一直保持下去。

不同的修磨时间下修磨效果对比

不同的修磨时间下修磨效果对比

修磨的频次

汽车板有多种材料:光板(裸板即无镀层钢板)、镀锌钢板、铝板等。

- 光板: 的电阻焊,通常每焊接 120-150 个焊点就需要用修磨刀具修磨一次。例如一把焊钳每天焊接 20000 点,则每天需要修磨 160-120 次。

- 通常一对上下电极可修磨 15~20 次,则每天电极需消耗 10 对以上。

- 镀锌钢板: 镀锌层在电阻焊中形成的含锌氧化物严重影响焊接质量,修磨频次是光板焊接的 2 倍,即每 75 个焊点修磨一次

- 铝板;焊接需要光洁的电极表面质量和更大的压力。修磨频次通常也远高于光板电阻焊。

修磨刀具消耗量:

大部分工厂要求修磨刀具的修磨次数要>10000 次,若一个工位按光板每天焊接 20000 点计算,通常每年需更换 4 片修磨刀具。