特斯拉在2023年12月12日发布了其人形机器人Optimus Gen-2 (擎天柱第二代)的一段演示视频,展示了其最新版本的。 离特斯拉首次公开展示Optimus 第一代机器人经过一年多的时间,当时展示的机器人摇摇晃晃、挥手示意、弯腰屈身,而现在的情况显然有了相当大的进展

某博主点评视频

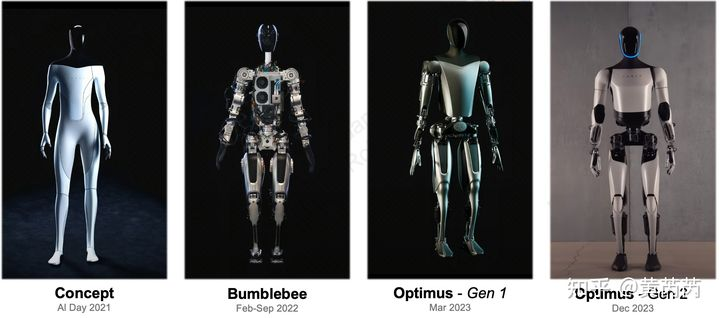

特斯拉的人形机器人发展时间线自2021年8月的AI Day起,首次展示了其人形机器人的概念,一个穿着机器人服装的人,但是这个亮相了之后遭到了一众的调侃)。从2023年2月开始,他们启动了首个人形机器人项目,即大黄蜂Bumblebee。时隔8个月,即2022年9月,在AI Day上正式亮相。又过了6个月,即2023年3月,擎天柱第一代登场。再过6个月,即2023年12月,擎天柱第二代震撼亮相。特斯拉研发速度惊人,近乎每六个月推出一代机器人,表明他们在并行进行多项工作,早早布局未来产品的先行研发。以此可以预测到2024 6月,Gen -3 可能问世并进入到工厂开始从事简单的工作,2024年,Gen4 问世...

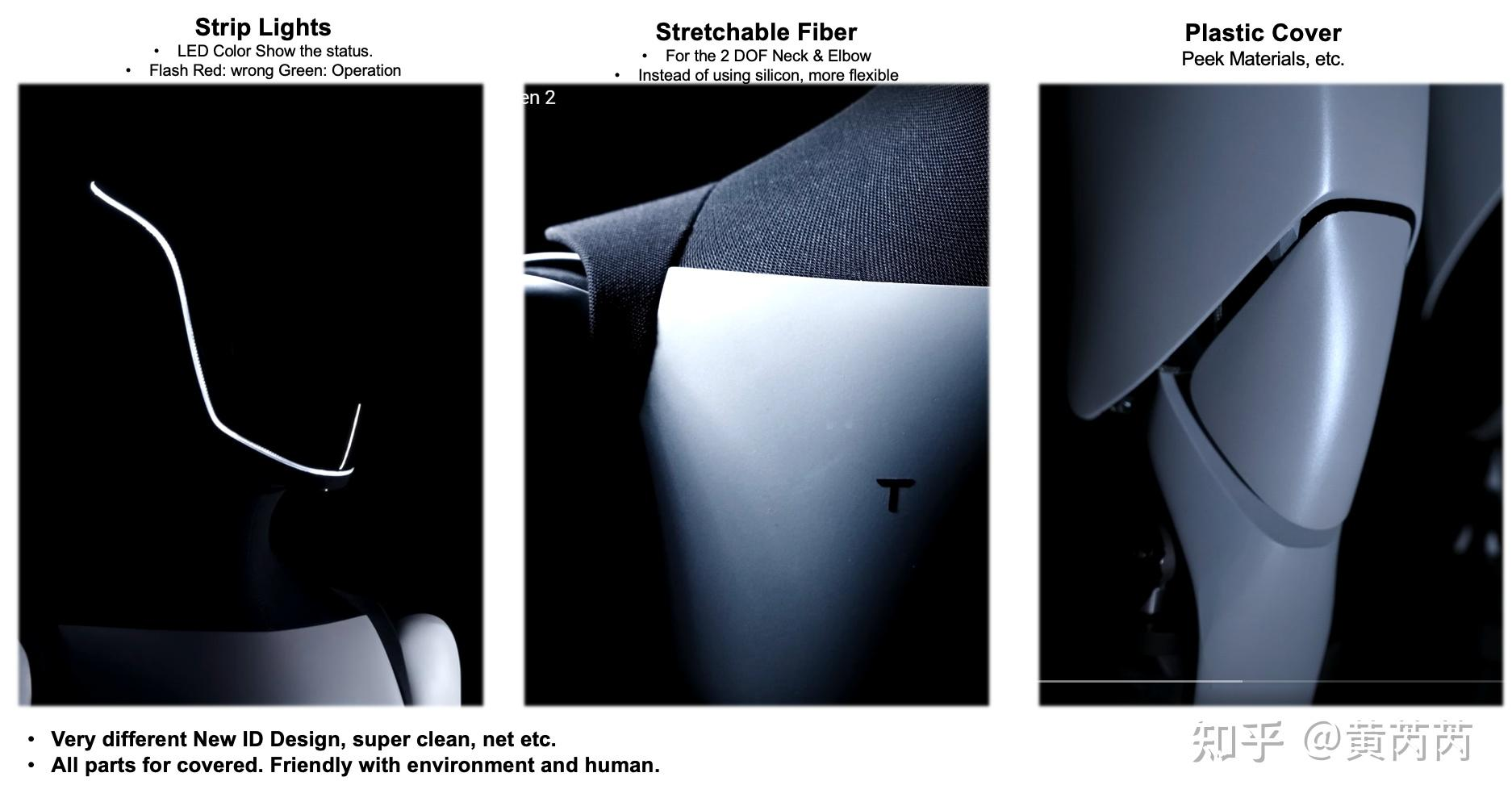

全新的工业外形设计

擎天柱第二代的设计在外观方面令人眼前一亮,呈现出极为清爽和整洁的设计风格。除了小臂和腕关节处,几乎看不到任何线缆,所有的线束都巧妙地覆盖在外壳之下。这也意味着Optimus在考虑未来可能与人进行交互时注重安全性。机械结构不会外露,从而避免夹到、碰到或伤害到人类(尽管特斯拉的反向驱动的透明度很低)

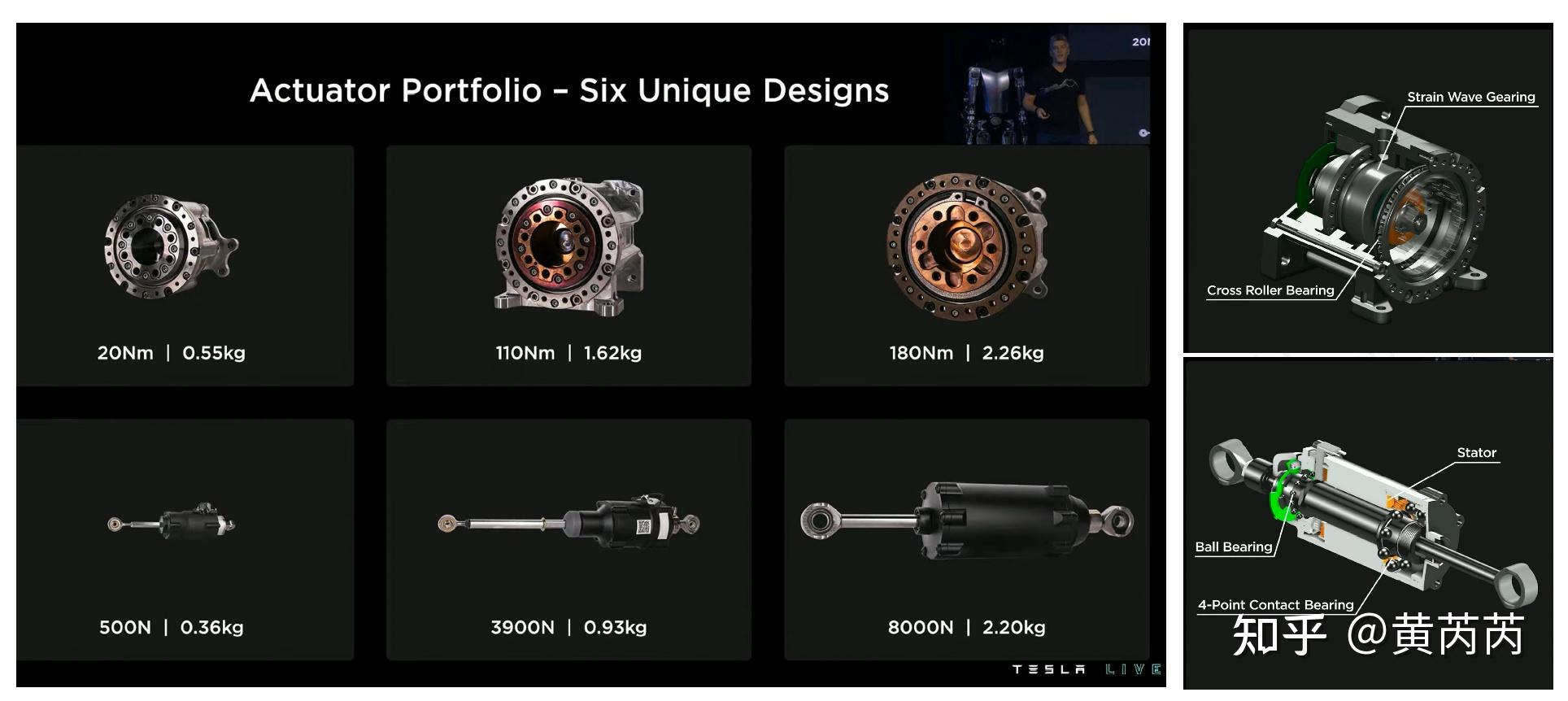

特斯拉自研的执行器和传感器

执行器方面,第二代依然保持了一代的设计技术路线并未有大的改动,但可能在紧凑性和电机性能方面进行了一些提升,这也是可能是后面提到提速30%的原因之一。另外也观察到腕关节的两个线性驱动电机似乎尺寸有所减小,变得更紧凑。

执行器依旧分为旋转形电驱关节和线性电驱关节的技术路线,这个反向驱动力低执行器设计导致机器人并不能很好的和外界环境或者人交互或者互动,所以特斯拉应该依旧瞄准的是工厂类的的场景。

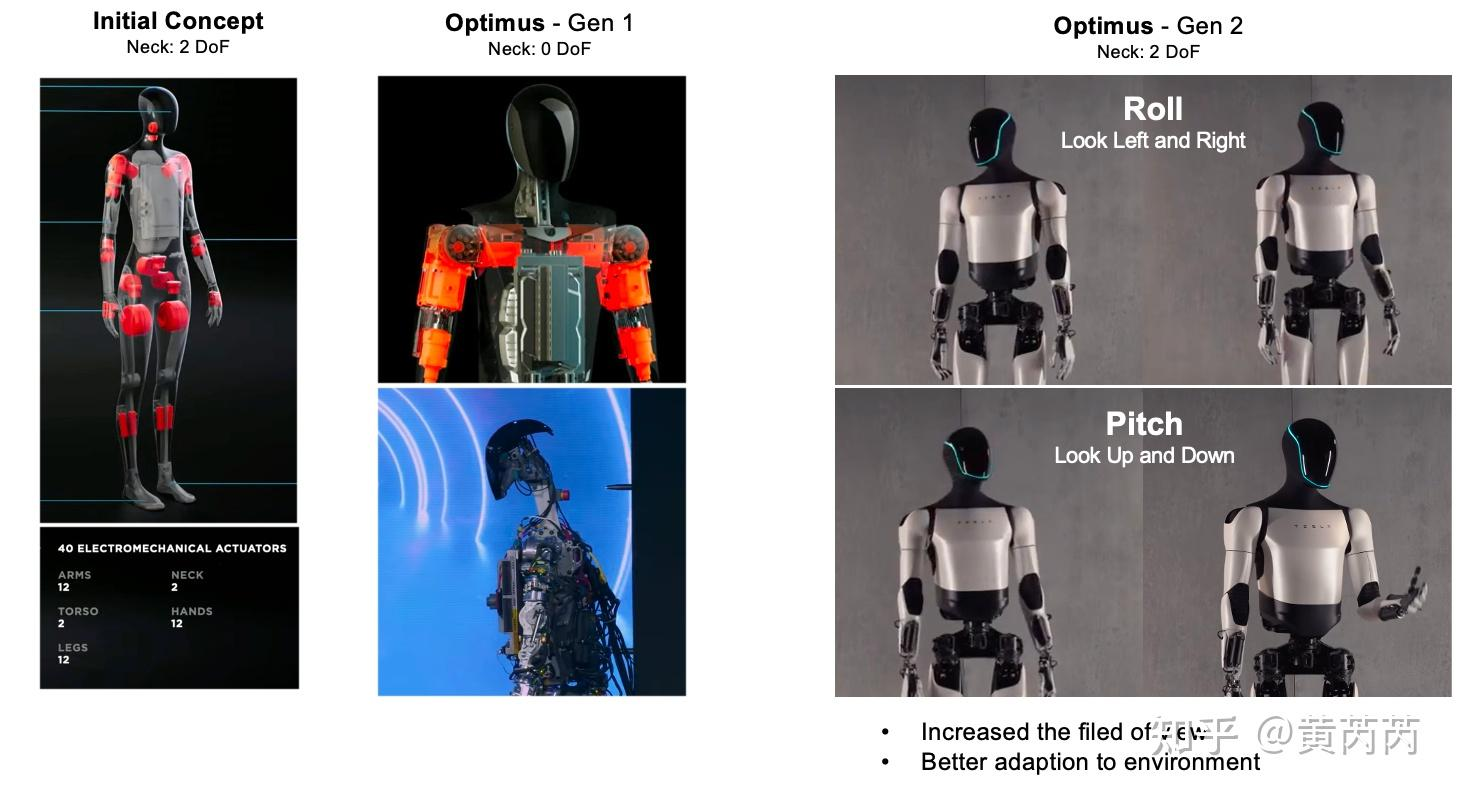

新增2自由度驱动的颈部

在特斯拉最早期的概念设计中,是有在颈部设计了两个主动关节的2DoF。在擎天柱第一代中,这两个电机被取消转而采用了简单的机械固定。而在第二代中,这两个自由度被重新引入,一个是Roll方向即左右转动,另一个用于Pitch方向即上下转动。这两个自由度的恢复不仅增加了机器人的广角观察范围,也为其提供了更灵活的头部运动能力。这里因为了包裹新增加2DoF的肩部区域(后脑部分+肩颈),选用了具有弹性的织布或纤维材料。也就是运动的过程中可以很好的包裹住。

Opimtus 1代(40DoF)和2代 (42 DoF)的自由度对比

减重10公斤

特斯拉还指出,在没有牺牲任何性能的情况下,擎天柱第二代机器人整体重量减轻了10公斤。最初擎天柱的预期重量为57公斤,但第一代实际上达到了73公斤左右,而第二代成功减少了10公斤,将整体重量调整到了63公斤左右(猜测)。减重的方向可能主要包括:

电机和执行器的减重: 通过减小腕关节电机的尺寸等方式,在不牺牲电机性能的前提下,对电机和执行器进行了减重优化。

新型轻质材料的采用: 引入新的轻质材料,将支撑结构的一部分从铝改变为塑料。这一变革在保持机器人结构强度的同时,显著减轻了整体负担。

结构的优化: 通过对整体结构的优化或者拓扑学优化将结构保持强度的同时减轻重量。

电缆和整合的发展: 通过先进的电缆布置和整合技术,机器人的负重有效降低,使系统更为紧凑和高效。

足底新增力/扭矩传感器

Optimus 2代的足底和手腕处均配备了六维力传感器(圆柱形),用于感知手和脚的力和扭矩。将上一代的足底和手腕的一维力传感器六维力传感器。

六维力传感器,也称为力/扭矩传感器(Force/Torque Sensor),为机器人提供对六个维度的力的感知,即X、Y、Z三个方向上的施加力信息(Fx、Fy、Fz),以及绕X、Y、Z三个方向上的扭矩信息(Mx、My、Mz)。通过在足底和手腕安装六维力传感器,可以检测到末端的这些力信息,用于测量地面或手部的反作用力及其力矩。利用力传感器的信息,机器人可以计算下一步需要施加的力的大小。

六维力传感器的成本较高,且安装在末端容易受损。采用准直驱动的人形机器人(减速比<10)可以通过电流环反馈来检测力,虽然这会降低一些检测的精准度,但成本也大大降低。由于特斯拉机器人在设计初期基本没有反向驱动能力,因此必须使用六维力传感器来检测末端的力。

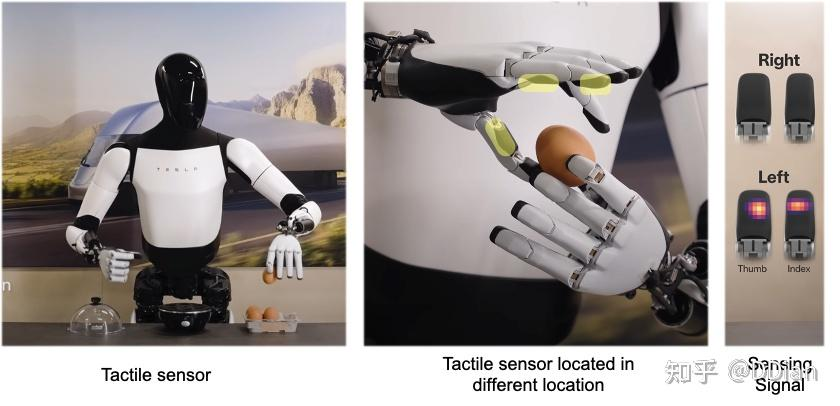

更快、11自由度的全新手部 (11-DoF brand-new dual hand & tactile sensor)

Optimus 2代这次采用了全新的手部设计。保留上一代的是手部的自由度仍然是11个,其中包括六个主动关节和五个被动关节,依旧是绳驱(Tendon Drive)的方式。改进的地方是引入了新的Tactile Sensor 触觉传感器以及手部的操作速度更快(大于提升了250ms)。

Optimus Gen 2的手部设计在关键的传感器方面进行了改进,引入了触觉传感器以更全面地感知物体和环境。在演示视频中,机器人展现出了出色的控制能力,可以轻松地操作拿起易碎物品,如鸡蛋。这种技术的应用使得机器人在操作中更加灵活,能够应对各种障碍。选择触觉传感器而不是继续使用视觉传感器的原因是因为在手部的操作空间内,视觉容易受到遮挡,而触觉传感器能够更好地适应这种情况,够更准确地感知和处理周围的环境信息。