当工业制造对直线驱动的精度、负载与稳定性提出更高要求,传统气缸、普通滚珠丝杠电缸逐渐显露短板 —— 要么精度不足,要么承载有限,要么维护频繁。而集成式行星滚柱丝杠伺服电缸的出现,将 “高精度传动” 与 “伺服控制” 深度融合,成为解决重载、精密、长效驱动需求的最优解之一。

一、什么是集成式行星滚柱丝杠伺服电缸?

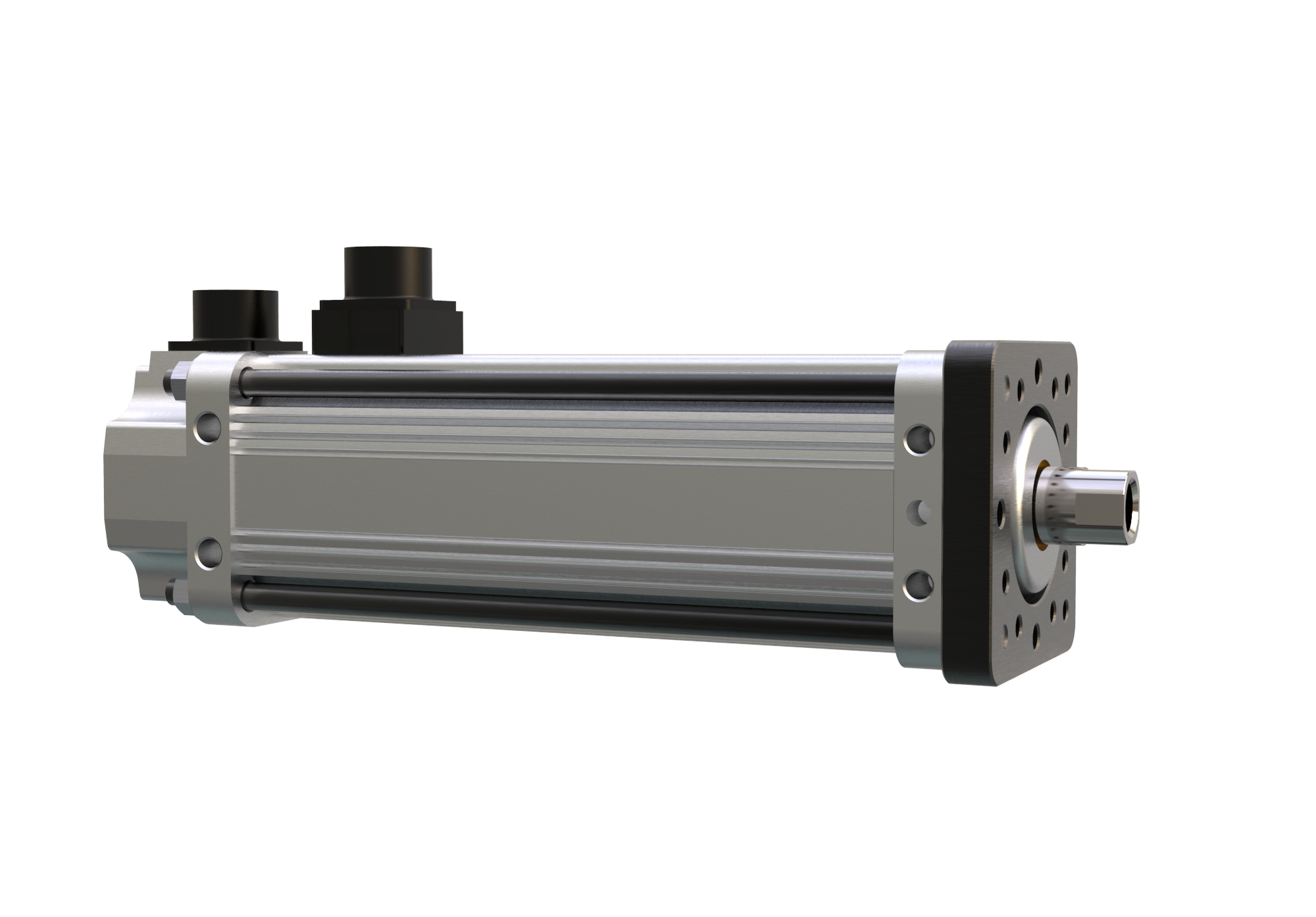

它并非简单的 “伺服电机 + 滚柱丝杠” 拼接,而是通过一体化结构设计,将行星滚柱丝杠机构(传动核心)、伺服电机(动力源)、高精度编码器(位置反馈)、内置制动器(安全保障)及防尘密封组件(环境适应)集成于同一缸体,形成 “即装即用” 的模块化直线驱动单元。

相比传统拆分式方案,它省去了额外的联轴器、支架等配件,从根源上减少装配误差,同时让设备结构更紧凑,大幅降低安装与调试成本。

集成式电缸结构

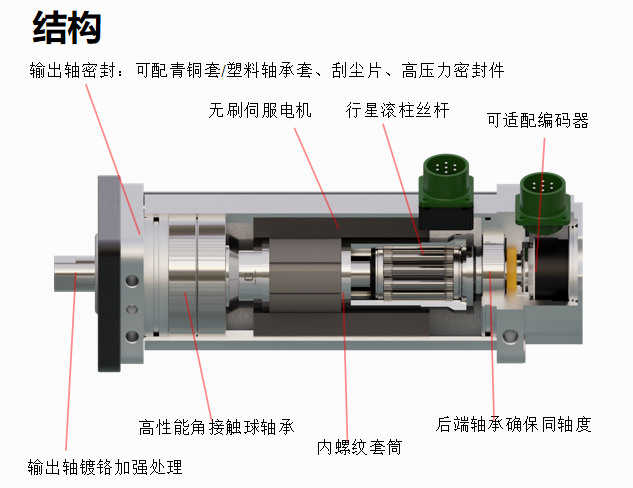

- 透过剖切开的转子套筒,我们看到了反置式行星滚柱组总成,滚柱的螺纹外侧与套筒内部螺纹咬合,而滚柱螺纹内侧和端侧齿牙与推杆上的螺纹和齿牙咬合;当转子套筒受力旋转,在上述螺纹齿牙的咬合作用下,行星滚柱丝杠总成在套筒内部来回运动,完成电缸推杆输出侧的推拉动作。

- 由于反置式行星滚柱丝杠的推杆是通过外部的内螺纹套筒旋转驱动的,所以只要能够让套筒旋转就可以推动推杆的直线运动。了解伺服电机转子旋转的原理就不难理解,只需要将套筒外部贴上永磁体,即可让内螺纹套筒作为伺服电机的转子,在定子线圈的磁场作用下,就可以让套筒旋转了。这样,就将反置式滚柱丝杠推杆直接集成在了伺服电机内部,立刻省去了原来在伺服电机和缸体之间的传动机构,提升了传动效率的同时,还极大了减少了电缸的体积和重量。

- 和伺服电机的布局相同,尾部轴承与端盖间的腔体内为反馈编码器。

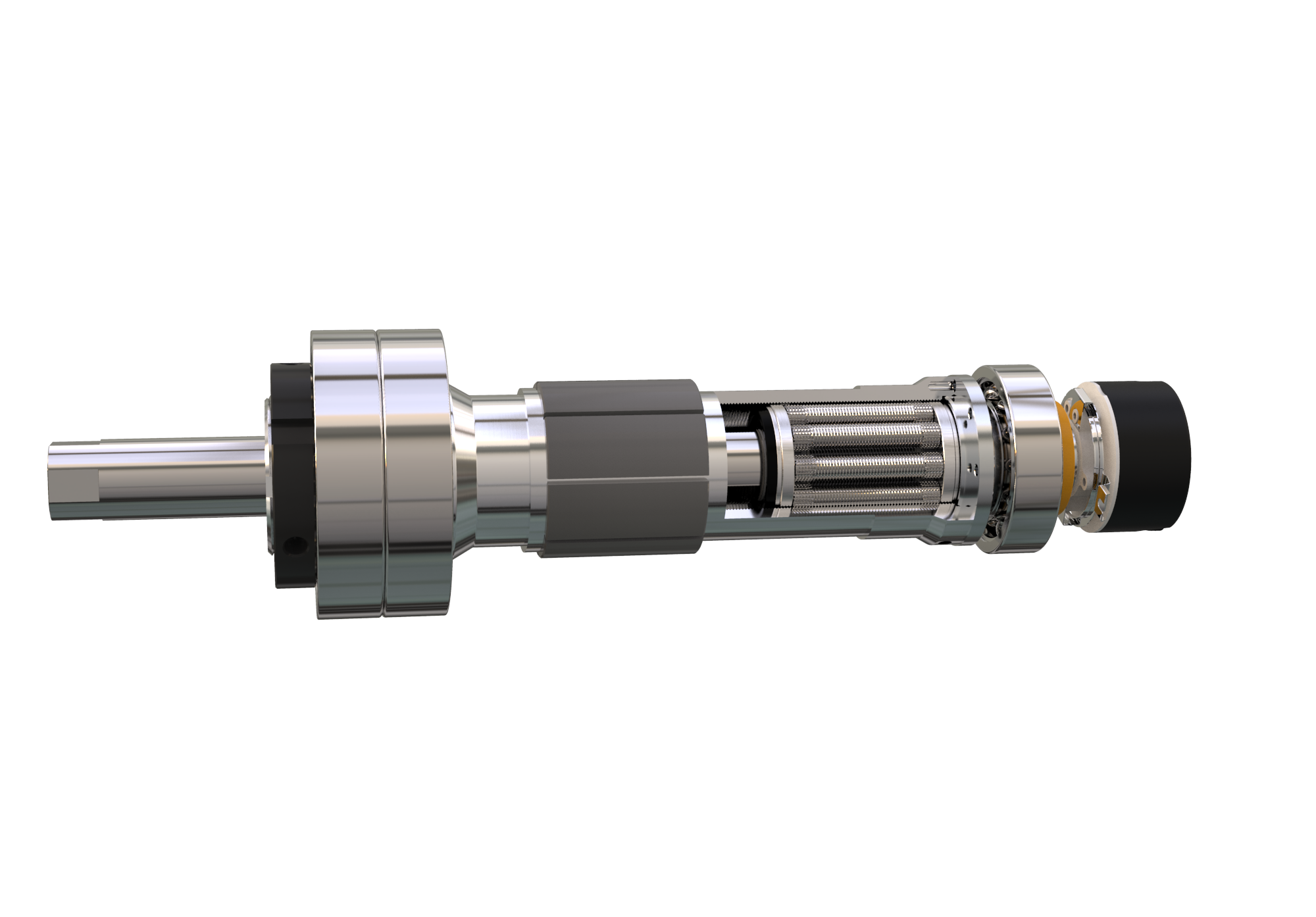

反置式行星滚柱丝杠

内到外为:推杆滑块-滚柱组-螺纹,螺纹在套筒内侧,将行星滚柱丝杠总成像螺钉一样旋进内螺纹套筒中,套筒旋转时,行星滚柱组在套筒内旋转,滚柱螺纹与套筒的内螺纹咬合推动推杆滑块在套筒内往复运动。这就是反置式行星滚柱丝杠

美国exlar电缸内部结构